Aktivkohlefilter für Lötdampf- und SchadstoffabsorberProduktbezeichnung: Aktivkohlefilter Artikel-Nr.: LDF 1, LDF 4Richtwert nach DIN 55350-T12-78

Aktivkohle verwendet man zur Sorption gasförmiger, organischer Verunreinigungen. Von entscheidender Bedeutung für die Filterleistung ist die aktive Oberfläche der Aktivkohle, die der verunreinigten Luft gegenübersteht. Bisher war der Einsatz von Korn-oder Granulatkohle mit ca. 40% aktiver Oberfläche üblich. Die Imprägnierung unseres zu 97% offenporigen Filterschaums mit Pulverkohle maximiert die wirksame Oberfläche bei gleichbleibendem Volumen. Durch die Imprägnierung werden pro m² Schaum und 1mm Materialst ärke etwa 100g Aktivkohle gebunden. Pro Gramm erreicht die hochaktive Pulverkohle etwa 1300m² wirksame Oberfläche. Die offenporige Struktur des Filterschaumes reduziert die Druckdifferenz auf ein Minimum. Der Effekt ist eine optimale Luftumspülung und dam i t Ausnutzung der Pulverkohle bei minimalem Energieaufwand. AdsorptionDie Bindung der adsorbierten Moleküle, dem Adsorptiv, erfolgt hauptsächlich über van-der-Waal'sche-Kräfte an der inneren Oberfläche der Aktivkohle. Die adsorbierten Moleküle bleiben ch em isch unverändert. Durch Imprägnierung der Aktivkohle mit unterschiedlichsten Wirkstoffen lassen sich oft Substanzen beseitigen, die im Normalfall nicht oder nur in geringem Umfang von der Kohle adsorbiert werden. Man nennt diesen Vorgang dann Chemisorpt ion . Adsorptionsverlauf in einem FilterbettAls Grundlage dient das von Collins vorgeschlagene LUB-Modell (LUB=Länge des unbenutzten Bettes) Nach diesem Modell unterteilt man ein Ativkohlebett in drei Teile: In dem an der Eintrittsseite gelegenen Teil ist die Gleichgewichtsbeladung d.h. die maximale Aufnahmefähigkeit im Gleichgewicht mit der die Einganskonzentration erreicht wird. Daran schließt sich in Strömungsrichtung die sogenannte Adsorptions-oder Massenübergangszone an, während der letzte Teil der Ad sorbensfüllung zunächst noch unbeladen ist. Die für den Adsorptionsvorgang charakteristische Geruchsminderung wird in der Massenübergangszone bewirkt

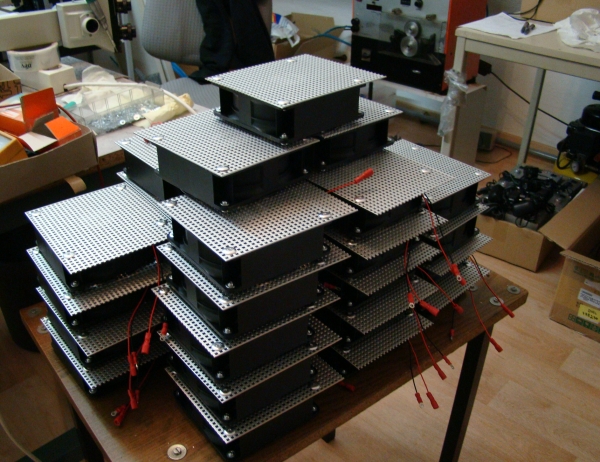

Warum flexible Trägermaterialien?Unsere Filter vermeiden Nachteile der klassischen Anwendungsformen von Aktivkohle. Durch Reduzierung der Länge der Massenübergangszone findet eine optimale Ausnutzung des Filters statt. Bei der Anwendung und Handhabung treten Staubprobleme nicht auf. Durch die Verwendung des stabilen Trägermaterials sind die Strömungswege der Filter definiert. Durch Vibrationen bilden sich keine Kanäle, wodurch Luft oder Gase ungereinigt passieren können, d.h. sog. By-Pässe werden vermieden. Der Luftwiderstand von Formkohle schichten ist hoch und kann sich durch Zusammensacken der Kohleschüttung nochmals erhöhen. Bei Einsatz von Filtermatten kann das Gebläse kleiner ausgelegt werden, wodurch der Geräuschpegel niedriger wird. Aktivkohle filtert optimal im Temperaturbereich von 18-30° C. Durch unsere Lochbleche wird der Lötrauch entsprechend abgekühlt. Lötdampfabsorber hergestellt in

Deutschland

|

Während des Adsorptionsprozesses wandert die Adsorptionszone

in Strömungsrichtung durch das Adsorbensbett. Mit Erreichen

der Füllhöhe des Kohlebettes (H3) findet ein Durchbruch

des Schadstoffes statt. Der Erfolg eines Adsorptionsvorganges

setzt voraus, d aß die Adsorptionszone innerhalb des Kohlebettes

liegt. Bei gegebener Anfangskonzentration und Volumenstrom ist

die Länge der Massenübergangszone um so kleiner, je

schneller die Adsorptionskinetik ist. Die Adsorptionskinetik

ist um so höher, je kleiner die Korngröße, d.h.

der Idealzustand ist theoretisch in der Pulverform gegeben. Dadurch

ist bei den mit Pulverkohle belegten Filtermatten die Länge

der Massenübergangszone geringer als bei Granulatkohleschüttungen.

Während des Adsorptionsprozesses wandert die Adsorptionszone

in Strömungsrichtung durch das Adsorbensbett. Mit Erreichen

der Füllhöhe des Kohlebettes (H3) findet ein Durchbruch

des Schadstoffes statt. Der Erfolg eines Adsorptionsvorganges

setzt voraus, d aß die Adsorptionszone innerhalb des Kohlebettes

liegt. Bei gegebener Anfangskonzentration und Volumenstrom ist

die Länge der Massenübergangszone um so kleiner, je

schneller die Adsorptionskinetik ist. Die Adsorptionskinetik

ist um so höher, je kleiner die Korngröße, d.h.

der Idealzustand ist theoretisch in der Pulverform gegeben. Dadurch

ist bei den mit Pulverkohle belegten Filtermatten die Länge

der Massenübergangszone geringer als bei Granulatkohleschüttungen. Durch die geringe Breite der Massenübergangszone der Filtermatte

(H1) ist eine optimalere Ausnutzung der Adsorberschicht gewährleistet

und auch bei dünner Füllstärke liegt die Adsorptionszone

innerhalb der Filterstrecke im Vergleich zu einer Granulatkohl

eschüttung (H2).

Durch die geringe Breite der Massenübergangszone der Filtermatte

(H1) ist eine optimalere Ausnutzung der Adsorberschicht gewährleistet

und auch bei dünner Füllstärke liegt die Adsorptionszone

innerhalb der Filterstrecke im Vergleich zu einer Granulatkohl

eschüttung (H2).